介绍精度控制技术在建筑钢结构领域的应用,通过实例分析精度控制技术在制作、拼装中的技术转点、优势以及实现方法。提出数字化测量、模拟预拼、综合管理在钢结构领域建造及拼装中应用的新概念:

建筑钢结构:精度控制技术:精度管理:数字化测虽:模拟预拼:三维检测:模拟搭载;无余量

精度控制技术最常应用在传统的造船,海工平台等领域,是一门成熟的技术。现如今根据精度控制技术的不断改良创新,已经应用到建筑钢结构行业,并有诸多的成功案例。

钢结构在生产过程中的精度控制技术是指通过科学的管理方法和先进的工艺手段对钢结构件及拼装过程进行尺寸精度控制和管理。

本文介绍了澳门City of dreams项目在其钢结构件建造过程中精度控制的难点和要点,并提出精度控制解决方案,以期提高同类钢结构建质量,缩短建造周期。

钢结构建筑与传统的砖混钢筋建筑相比,由于其采用先进的设计和加工工艺以及大规模的生产方式,可以降低造价。钢结构建筑可采用螺栓连接,只需不多的费用即可完成拆卸和易地组装,有很好的可移动性和美观性。

但是,由于钢结构建筑外围钢结构件数量庞大,线型复杂,对单个构件的精度及尺寸有很高的要求。同时其拼装方式多为螺栓连接,对拼装定位也提出相当高的要求。

本文以其中一组节点的建造及拼装实例,阐述精度控制技术在钢结构领域的实际应用和相关技术内容。

通过钢构件建造过程的精度控制,确保钢构件模块化快速生产,确保构件建造精度,可保障钢构建筑在施工安装过程中的简单高效;

通过钢构件建造过程的精度管理,探讨将精度管理模式从船舶建造领域向建筑钢结构领域的拓展应用模式,实现能耗降低,效率提升的管理模式;

通过钢构件安装过程的精度控制和安装初始数据库的建立,可明确钢构建筑初始结构数据,并通过定期监测,实现钢构建筑物变形情况,确保建筑结构安全使用;

通过钢构件和钢构建筑物的制造和施工数据管理,使钢构建筑的全生命周期的管理成为可能。

所以,我们在澳门梦幻城项目钢结构建造过程中采用了精度管理技术,是对于以上内容 的实施,事实证明,获得了很好的效果。

钢结构在建造过程中精度控制技术方案是建筑钢结构件的一 个重要内容,也是钢结构件得以顺利进行的重要保证。由子带有 弧度或双曲度的钢构件很难为现场制造人员所理解、吸收和消化,所以需要更多的准备和培训工作,才能实现建造精度,根据该项目,精度控制技术主要包括以下内容:

2.1详细的作业指导书

经过前期工作经验的整理、总结,对一些重要的节点如何控制,根据施工现场的实际情况,把施工流程、工艺进行了统筹, 如此形成一个循环,促进该项目的施工工艺愈发完善。

在制作工程中制定了以下几个节点:小组立制作,地样线, 胎架制作,部件组立,划线,样冲,自检,节点完工测量,精度 测量管理,控制要点,收尾工作及报验。

为了更好的完善上面的工作,针对每个环节制定精度特有的 工艺方法及控制技术。

2.2小组立部件制作技术:

基于梦幻城项目部件结构简单,小组立一般为方管结构,制作过程中在端面用工艺板固 定,保证端面管口的方正度。完工后用分线检验其直线度。

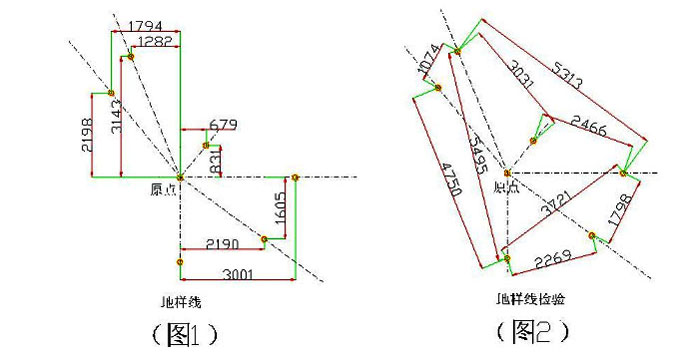

地样线控制技术:

除按图纸画出地样线外,需对各点间间距进行检验(保证角度),误差在士 1mm内, 合格后打上样冲点标记。

2.3胎架制作技术:

胎架用#20型钢作为胎架桩,再上面铺一块水平钢板作为胎架基面,后续地样线制作及支胎均在此平面上充成。要求水平面板四角水平,且与其他基面保证在同一水平面,支胎柱时,需保证离节点端面200mm。

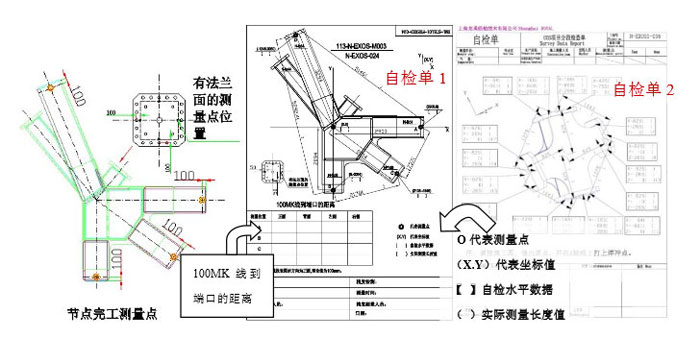

2.4基准线设计技术:

为了更好的保证钢构件整体精度和重要结构拼装精度,在钢构件建造的各个阶段,除了制作地样线外,在重要的结构上,对每个钢构件标示了 100MK基准线,并敲样冲保留,便于后续检查。有效保证了构件建造过程的参考,以及后期拼装的参考。

测量点布罝及自检控制技术:

构件依据地样线进行拼接,拼接后将地样线反到构件表面,布罝测量点6部件组立过程中依据地样,测量点,自检单进行定位。

通过二维数据的自检单,加上吊地样线,可对现场进行初步的立体全方位的检查及辅助定位,确保在焊前固定工装加固后,数据良好,定好后做焊前检查6这样能更规范、快速、 准确的做好组立工作6调动起现场施工人员的精度管理意识,大幅提升构件的周期及质量,节约成本。

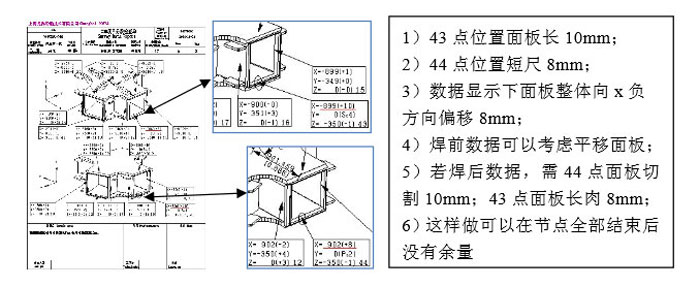

2.5初期余量管理技术:

传统的余量管理,一般是严格按照地样基准线等进行佘量切割。因构建各部位可能存在结构偏差,往往容易出现累计偏差,造成最终原始坡口的二次修割或者堆焊,影响产品最终质量且增加了成本。

该项目上采用了三维整体分析,最终根据综合情况确定最终修割量。过程中通过对焊前及焊后的主体焊接收缩量统计所获得的收缩量,在构件焊前报验合格后马上对余量进行划线切割,准确高效地保证了无余量精度,同时为后续项目采用无余量技术积累了经验。

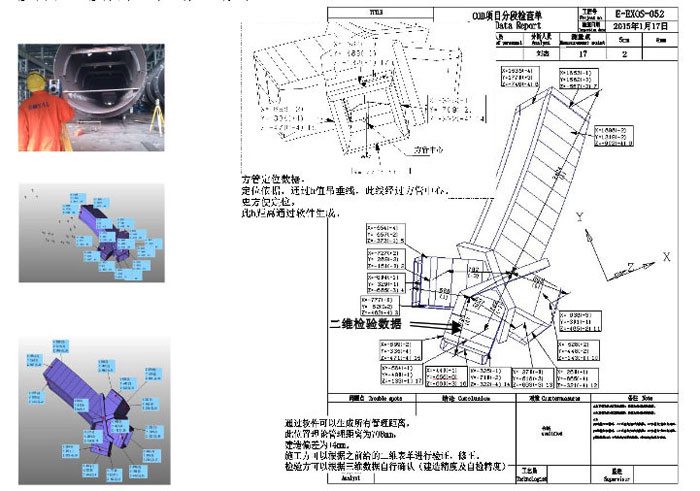

2.6数字化渕量技术:

该项目实行数字化三维检测,辅佐以精度管理流程实施,实现精度控制,其过程为通过全站仪可直接的采取现场分段主要管理点相对坐标,通过坐标转换可实现物体现场局部坐标 与钢构设计坐标的匹配并得到现场数据和理论数据的偏差,由此知道现场作业并实现测蚤、 分析作业的数字化,大大减轻了作业现场工作量,提高了测量效率及测量数据的准确性和可 靠性。

传统方法检测及控制情况简述:通过地样线,通过激光经纬仪保证角度,通过水准控制测量,保证节点构件装配角度,通过地样进行最终的余量切修。这种简单有效的方法在钢结构制造领域颇为通用。存在着一系列有待改善的问题:

I、分解测量,纯在累积偏差,精度相对难以保证;

II、对地样线依赖性强,翻身焊接后必须精准复位方可进行检测,胎位有限,影响进度。

III、施工方根据施工节点剖视图进行装配及检验,容易出现镜像错装。

现有方法通过全站仪对构件进行数据采集,转站测量实现快速三维整体检测,原始数据及最终提交完工报告将全部实施三维立体数据报表4可实现多根构件同时批量检测:在该 项目上最多同区域实现过4节点四站同时检测完成,后续数据单节点处理。大大的提高了检 测精度及效率保证生产进度。检测结束后进行点位与模型的精度分析出具检测报告,进行结 构调整或余量切修。同时在检测前出具二维检测报表,施工方可进行二维确认,保证建造精 度降低返修成本,提高建造效率。

2.7模拟搭载技术:

为了确保构件在运输往安装地前,确保构件能顺利实现拼装,保证施工方的安装周期, 在发运前,实施对构件的模拟拼装工作。其主要考察相邻构件之间的吻合度,以及和设计理论值之间的差异度。以数字化测量为前提,通过虚拟技术和人工干预的应用,在电脑中将多个相邻构件进行模拟演示并分析得出有效的模拟预拼方案,在确保精度的情况下,指导现场吊装的一次定位完成。

随着国内人口老龄化,重工业劳动力年轻化的社会发展趋势,重工领域很快将面临劳动力相对不足的情况。同时国内钢构企业同质化竞争激烈,利润微薄,而另一方面,现场施工外包队伍理念落后,效率低下,浪费严重。在这种情况下,实现标准化,降低成本,提高效率,甚至是自动化的工作,是每个重工制造企业必须勇敢面对的机遇和挑战。这也为钢结构制造领域,在钢结构建造过程中逐步实现精度管理带来了发展的契机。

所谓复检率是指重复检查的概率。由于建造偏差或偏差修正不到位等原因倒成高复检率,高复检率会造成项目进度缓慢,影响构件发运及现场吊装,同时也以为着巨大的浪费:包括场地占用、人员占用、焊材浪费、能耗浪费;意味着成本的无形增加和利润的大幅度损失。本项目通过建立复查率,评判各建造团队的学习力和经济性。

3.2自检工作的开展和推广

精度管理的根本是建造精度,而并非检验精度。通过检验对精度及施工方的强制管理,是被动的精度管理,是不够的。往往大部分的问题,通过检验发现了,已经意味着返修的成 本已经支付,浪费已经产生,利润已经丢失。只有通过过程的管理,防范于未然,逐步实现 钢结构件产品的建造精度,才是精度的最终目标。在该项目中,通过三维报表结合二维尺寸 管理,逐步形成了一种由施工方参与的精度管理模式。而这种管理模式,即“人人自省,防 范于未然”的管理模式,使得后来的钢构件的制造速度大幅度提升,达到缩短项目周期的目 的。

3.3精度管理流程初步建立

正是在以上两点的支撑上,该项目通过各方的努力,从现场施工、生产管理、质量管理,精度检测等各个方面,细化分工、责任到人,形成了较为完善顺畅的检验流程,充分保证了项目的顺利进行。

通过建造方,检测方,生产管理方的全力配合,有效的保证了该项目作为复杂结构的空间对接精度,从X型双曲度节点和八爪鱼形节点在工地现场顺利吊装及安装,是该产品精度质量上的确切保证,同时工厂也完全开展起了自检工作及调整前数据确认工作,为后续同类型项目的精度管理应用积累了丰富的实战经验。在钢结构件制造领域,三维精度检测,模拟搭载和精度管理还是新兴技术,任重道远。

扫一扫 微信咨询

扫一扫 微信咨询